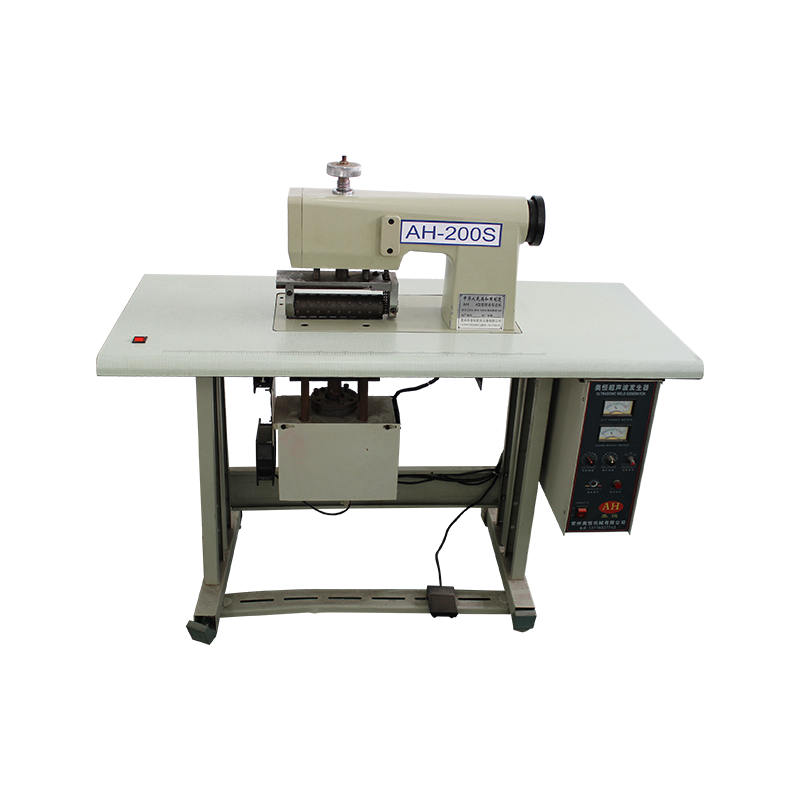

テキスタイルとアパレルの製造の進化する景観では、革新は速度、精度、持続可能性、コスト効率の必要性によって推進されています。ここ数十年で最も変革的な進歩の中には、超音波ミシンがあります。これは、伝統的な針、糸、または機械的ステッチを使用せずに生地がどのように結合されるかを再定義する技術です。

材料を結合するために連動するスレッドループに依存する従来の縫製方法とは異なり、超音波ミシンは高周波振動エネルギーを利用して分子レベルで熱可塑性繊維を融合します。このプロセスは、糸や針などの消耗品の必要性を排除するだけでなく、縫い目の完全性を高め、生産時間を短縮し、材料の無駄を最小限に抑えます。

この記事では、根本的な原則、技術の進化、産業用途、および将来の可能性を調査します。 超音波ミシン 、近代的な衣服と技術的な繊維生産の再形成における彼らの成長する役割を強調しています。

超音波縫製の仕組み

超音波縫製技術の中核には、人間の聴覚の範囲を超えて、通常20 kHz〜40 kHzの間で動作する高周波音響エネルギーの原理があります。このエネルギーは、ソノトロードまたはシーリングバーに接続されているトランスデューサーとして知られるデバイスを介して、機械的振動に変換されます。

布層が音帯とアンビルの間に配置されると、振動は材料内に局所的な摩擦熱を生成します。ポリエステル、ナイロン、ポリプロピレン、またはこれらのポリマーを含むブレンドなどの熱可塑性繊維では、この熱により繊維が柔らかくなり、瞬間的に溶けます。印加圧力の下で、軟化した繊維は結合し、冷却して固化するにつれて連続的でシームレスなジョイントを形成します。

このプロセス全体は数秒で発生し、アプリケーションに応じてさまざまな縫い幅、厚さ、結合強度を達成するために正確に制御できます。

従来の縫製方法よりも利点

機械的縫製から超音波の縫製への移行は、それに多くの運用上および定性的利益をもたらします。

スレッドは不要:スプール、針、張力調整への依存性を排除し、メンテナンスとダウンタイムを削減します。

より速い生産速度:スレッディングおよびループメカニズムがないため、シーミングレートは従来のミシンの速度を超える可能性があります。

清潔でシームレスなエッジ:パフォーマンスの摩耗、医療用テキスタイル、使い捨ての衣服に最適な滑らかで耐え難い縫い目を生成します。

強化された継ぎの強度:超音波溶接を通じて作成された結合は、特に合成布では、ステッチされた縫い目と比較して優れた引張強度を示すことがよくあります。

材料廃棄物の削減:精密結合により、継ぎ目の手当が狭くなり、生地の利用が最大化できます。

衛生と安全性の改善:特に、ゆるい糸や糸くずが受け入れられないヘルスケアやクリーンルーム製造などの無菌環境では有益です。

これらの利点により、超音波縫製は、耐久性、清潔さ、美的洗練が最重要である産業に特に適しています。

業界全体のアプリケーション

超音波ミシンは、複数のセクターにわたって幅広いアプリケーションを発見しており、それぞれが超音波結合のユニークな特性の恩恵を受けています。

1。アパレル製造

スポーツウェア、水着、アクティブウェアの生産で広く使用されています。伸縮性のある柔軟な縫い目が不可欠です。ブランドはこのテクノロジーを活用して、擦り傷やほつれをせずに体とともに動く衣服を作ります。

2。医療および保護摩耗

不妊と縫い目の完全性が重要である外科用ガウン、マスク、手袋、および分離スーツの生産に不可欠です。超音波結合は、漏れ防止シールを保証し、繊維の脱落を防ぎます。

3。使い捨て製品

一般的には、弾性アタッチメントと防水シーリングが必要なおむつ、衛生製品、および成体失禁摩耗の組み立てで使用されます。

4。技術的なテキスタイル

高強度で一貫した結合が必要なエアバッグ、ろ過膜、ジオテキスタイル、および複合補強材の製造に適用されます。

5。自動車インテリア

合成非織物とコーティングされた生地から作られたシートカバー、ヘッドライナー、インテリアトリムコンポーネントに参加するために利用されます。

これらの各アプリケーションは、多様な機能的および審美的な要求を満たす際の超音波縫製の適応性を示しています。

スマート製造および自動化との統合

テキスタイル業界が業界4.0とデジタル製造を採用するにつれて、超音波ミシンはますます自動化されたワークフローとインテリジェント制御システムに統合されています。これらには以下が含まれます:

プログラム可能な結合パラメーター:オペレーターは、タッチスクリーンインターフェイスを介して周波数、圧力、および滞留時間を調整して、特定のファブリックタイプと厚さに合わせて縫い目を調整できます。

CAD/CAMシステムとの統合:最小限の手動介入で、デジタルパターンを物理的な縫い目に直接翻訳できます。

リアルタイムの品質監視:マシンに埋め込まれたセンサーは、強度または縫い目の幅の矛盾を検出し、即時の修正作用を可能にします。

ロボット補助処理:ロボットアームと組み合わせて、超音波縫製ユニットは、曲線または3次元の表面で複雑な結合操作を実行できます。

このような統合は、再現性と一貫性を改善するだけでなく、大量のカスタマイズをサポートします。これは、ファッションや技術的なテキスタイルの両方の成長傾向です。

持続可能性と環境への影響

超音波縫製の最も説得力のある側面の1つは、持続可能な製造業務との整合性です。

糸と針の除去:石油ベースの糸への依存を減らし、針の廃棄に関連する廃棄物を減らします。

エネルギー消費量の低下:従来の縫製ラインと比較して、超音波マシンは、サイクル時間が短くなり、可動部品が少ないため、ユニットの出力あたりの電力が少なくなります。

材料の効率:縫い目の構造は、衣服あたりの生地が少ないことを意味し、過剰生産と繊維廃棄物の減少に貢献します。

リサイクル性:超音波型の継ぎ目には糸などの異物が含まれていないため、消費者衣服の容易なリサイクルを促進します。

これらの環境給付は、特にブランドが二酸化炭素排出量を削減し、より厳格な規制に準拠しようとしているため、超音波縫製を環境に敏感な生産戦略の重要なイネーブラーとして位置付けています。

課題と考慮事項

その多くの利点にもかかわらず、超音波縫製は普遍的に適用可能ではありません。この技術を採用する際には、特定の制限を考慮する必要があります。

材料の互換性:熱可塑性または熱反応性繊維のみが、超音波結合によく反応します。綿やウールのような天然繊維は、効果的な溶接を実現するために合成材料と混ざり合う必要があります。

初期投資コスト:高性能超音波ミシンは、従来の縫製装置よりも高価になる可能性がありますが、長期貯蓄はしばしば費用を正当化します。

オペレーターのトレーニング:材料特性、機械設定、および結合結果の間の相互作用を理解する熟練した人員が必要です。

騒音レベル:一般的に安全ですが、一部の超音波機械は、大規模な施設で防音や保護具を必要とする可能性のある高ピッチの音を発します。

製造業者は、これらの要因を慎重に評価して、超音波縫製が生産目標と材料仕様と一致するかどうかを判断する必要があります。

将来の開発と新たな傾向

今後、いくつかのイノベーションが超音波縫製技術の能力をさらに拡大する態勢が整っています。

多層結合:構造の複雑さと機能を強化するための複数のファブリック層の同時結合の研究。

ハイブリッドシステム:超音波結合と、単一のワークステーションでのマルチプロセス統合のためのレーザー切断または刺繍の組み合わせ。

生分解性ポリマーの統合:超音波溶接と互換性のあるバイオベースの熱可塑性プラスチックの開発は、円形経済イニシアチブをサポートします。

ウェアラブルエレクトロニクスの統合:スマート衣料用のアプリケーション用の導電性繊維またはセンサーを超音波的に結合した縫い目に直接埋め込む方法を探る。

これらの進歩は、よりスマートでクリーンで、より順応性のある繊維製造に向けたより広い動きを反映しています。これは、超音波縫製が中心的で進化する役割を果たしているものです。