超音波繊維スリッティングマシン 合成生地とブレンドファブリックの処理における重要な技術的進歩を表します。これらの機械は、従来の機械的切断ではなく高周波の超音波振動を採用することにより、密閉された凍結耐性のエッジを、例外的な精度と一貫性を備えています。アパレル、自動車インテリア、医療製品、複合製造などのセクター全体で高性能の技術的なテキスタイルの需要が高まるにつれて、超音波スリット技術の役割がますます重要になります。この記事では、高度な繊維処理エコシステム内の超音波繊維スリッティング機の運用原則、機能的利点、材料の互換性、および産業的関連性を調査します。

超音波繊維スリッティングマシンのコアには、通常、約20〜35 kHzの周波数で電気エネルギーを機械的振動に変換する圧電トランスデューサーがあります。これらの振動は、生地と直接接触するホーンまたはブレードアセンブリに伝染します。制御された圧力下で繊維に押し付けられると、超音波エネルギーは分子摩擦により局所的な熱を生成し、材料を効果的に溶かし、同時に伐採します。

従来のロータリーやクラッシュ切断方法とは異なり、超音波スリッティングは、布地を分離するためにせん断力に依存しないという意味での非機械的プロセスです。代わりに、超音波振動によって誘発される熱効果は、切断プロセス中にエッジを融合します。この融合は、ほつれを防ぎ、後処理の必要性を排除し、エッジの完全性を高めます。

超音波スリットは、高仕様の繊維アプリケーションで特に重要ないくつかのパフォーマンスの利点を提供します。

ほつれないエッジ :

機械的なスリット法は、しばらくするのを防ぐために追加の仕上げを必要とする生のエッジを残します。超音波スリッティングは、プロセス中に切断されたエッジを密封することによりこの問題を排除します。これは、ポリエステル、ナイロン、ポリプロピレン、アセテートなどの合成ファブリックに特に有益です。

粒子生成の減少 :

従来のスリット方法は、クリーンルーム、ろ過、および医療用繊維アプリケーションで問題がある糸くずまたはマイクロファイバーを生成する可能性があります。超音波スリットは、微粒子汚染を最小限に抑えてきれいなカットを生成します。

ツールの摩耗や刃の交換はありません :

超音波ホーンは鋭さに依存していないため、鋼鉄の刃と比較して最小限の摩耗があります。これは、メンテナンス要件の低下と長期的なコスト効率の向上につながります。

精度と再現性 :

超音波システムは、ミクロンレベルの精度が可能であり、非常に一貫したエッジ品質の狭いテープ、ウェビング、またはリボンに適しています。これは、縫い目補強や電子繊維統合など、許容範囲が緊密な製品にとって重要です。

熱変形の減少 :

エッジを密封するレーザー切断とは異なり、超音波スリッティングは熱を狭いゾーンに局在させ、熱歪みを減らし、繊細な生地の寸法安定性を維持します。

超音波スリットは、熱可塑性繊維を含む合成繊維またはブレンドに特に適しています。これには含まれますが、以下に限定されません。

ポリエステル(ペット)

ナイロン(PA)

ポリプロピレン(PP)

酢酸およびトライアセテート

PVCコーティングされたファブリック

熱可塑性ポリウレタン(TPU)

熱可塑性特性を欠く綿やウールなどの天然繊維は、一般に、縁を溶かして密閉できる合成成分と混合されない限り、超音波スリッティングには適していません。最適な結果のために、振幅、速度、圧力、ホーン幾何学などのスライトパラメーターを構成する際には、布の組成、厚さ、織り構造、および表面処理を考慮する必要があります。

超音波繊維スリッティングマシンは、精密エッジ制御とプロセスの清潔さが不可欠なさまざまな産業の生産ラインに統合されています。

技術的なテキスタイル :

複合材、コンベアベルト、または断熱材で使用される工業用生地の場合、超音波スリットは、積層、縫製、または成形中に生地の性能を維持する寸法的に安定した密閉されたエッジを保証します。

自動車インテリア :

シートベルト、ヘッドライナー、トリムなど、車両のインテリアコンポーネントでは、Ultrasonic Slittingが、メーカーが一貫した薄くのないテープとパネルを生産することにより、厳格な品質と安全基準を満たすのに役立ちます。

アパレルと下着 :

高性能スポーツウェアと親密なアパレルは、弾力性のあるバンド、縫い目テープ、装飾トリムの加工における超音波スリットの恩恵を受けます。クリーンカットは美学を改善し、使用中にエッジが解明するのを防ぎます。

医療および衛生織物 :

超音波スリッティングは、繊維の清潔さと密閉された縁が製品の安全性に不可欠な、使い捨てマスク、外科用ドレープ、創傷ドレッシング、衛生製品での汚染のないエッジ仕上げをサポートします。

ろ過メディア :

空気および液体ろ過用途では、緩い繊維とエッジ粒子の還元が不可欠です。超音波的スリット合成非織物またはメッシュ生地は、これらの機能的および調節要件を満たしています。

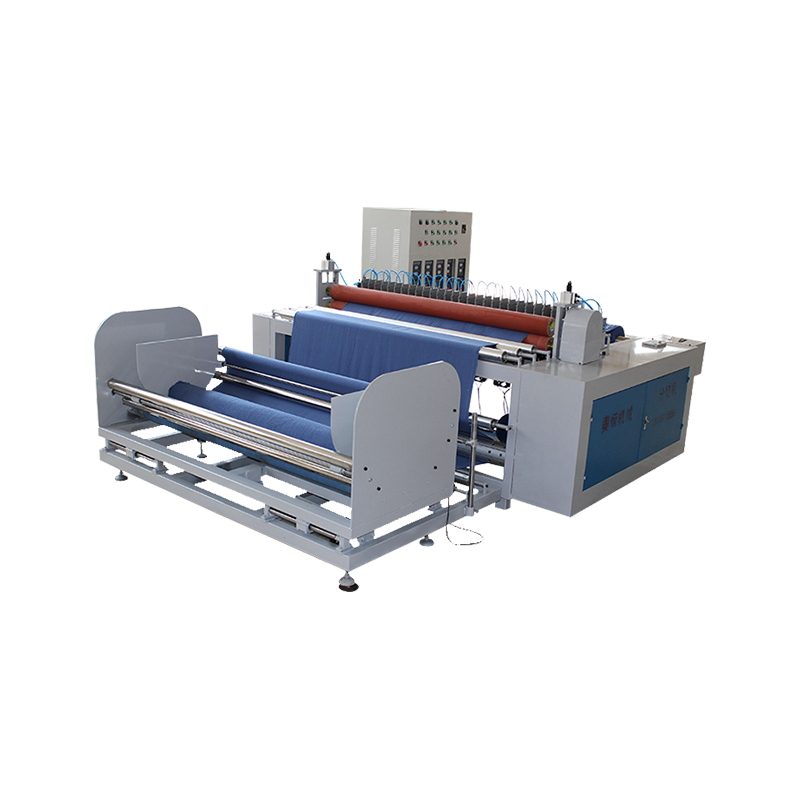

最新の超音波繊維スリッティングマシンは、継続的な生産のためにロールツーロール処理ラインに統合されることがよくあります。構成に応じて、マシンには以下が含まれます。

正確な張力管理のためのサーボ制御給餌システム

複数のストリップの同時処理のためのマルチレーンスリットユニット

エッジガイドおよびWebアライメントシステム

電動精密コントロールを使用したスリット幅調整メカニズム

レシピストレージと生産追跡用のプログラム可能なロジックコントローラー(PLCS)

大量の操作では、リールの切り替えの自動化、スライト幅のセットアップ、ファブリック検査は、労働依存を減らしながらスループットを大幅に向上させることができます。超音波スリッティングシステムは、インライン結合またはヘミング用の超音波溶接モジュールと組み合わせることもできます。

その利点にもかかわらず、超音波のスリットは普遍的に適用可能ではありません。課題には次のものがあります。

材料依存 :非セルモ形成材料またはゆるく織られた布地は、超音波エネルギーにうまく反応しない可能性があり、その結果、シーリングや擦り切れの端が不完全になります。

初期投資 :超音波スリットシステムは、通常、従来のスリッティングマシンよりも前のコストが高く、低マージンまたは小規模の操作での採用を阻止する可能性があります。

エッジの硬度 :密閉されたエッジは、材料と振幅の設定に応じて剛性を示す可能性があり、衣服や装飾的なテキスタイルのドレープや手の感触に影響を与える可能性があります。

熱感度 :超音波エネルギーへの過剰曝露は、正確に較正されていない限り、特定の熱感受性繊維のエッジ黄色、収縮、または歪みを引き起こす可能性があります。