超音波溶接は、高周波電気信号を機械的振動に変換することにより結合を達成し、溶接中の材料に伝達されます。これらの振動は、通常20 kHz〜40 kHzの範囲で、ファブリック層の界面で急速な分子レベルの摩擦を生成します。この摩擦は、局所的な熱を生成し、接触点で熱可塑性成分を柔らかくまたは溶かし、圧力をかけると融合します。

さまざまな厚さの生地を溶接する場合、プロセスは依然としていくつかの重要なメカニズムを介して一貫した融合を維持します。

局所エネルギー濃度

超音波溶接の中心的な利点の1つは、結合が必要な場所でエネルギーを正確に集中させる能力です。振動エネルギーは生地全体に散逸しませんが、ホーンが材料に接触するインターフェイスに焦点を当てています。この標的エネルギー移動により、総布の厚さに関係なく、直接接触面積のみが熱軟化を受けることが保証されます。したがって、上層が薄く、下層が厚い場合でも、結合は、熱が最も効果的に生成される界面でのみ発生します。

均一な圧力塗布

超音波溶接角(またはソノトロード)とパターン化されたアンビルは、材料層全体に制御された均等に分布した圧力を適用します。この圧力は、振動エネルギーの適切な伝達に不可欠な層間の一貫した接触を維持する上で重要な役割を果たします。さまざまな厚さのシナリオでは、マシンの圧力システムが較正され、不均一な材料分布を補正し、エネルギーが意図した融合ゾーンに均一に到達するようにします。

適応エネルギー配信

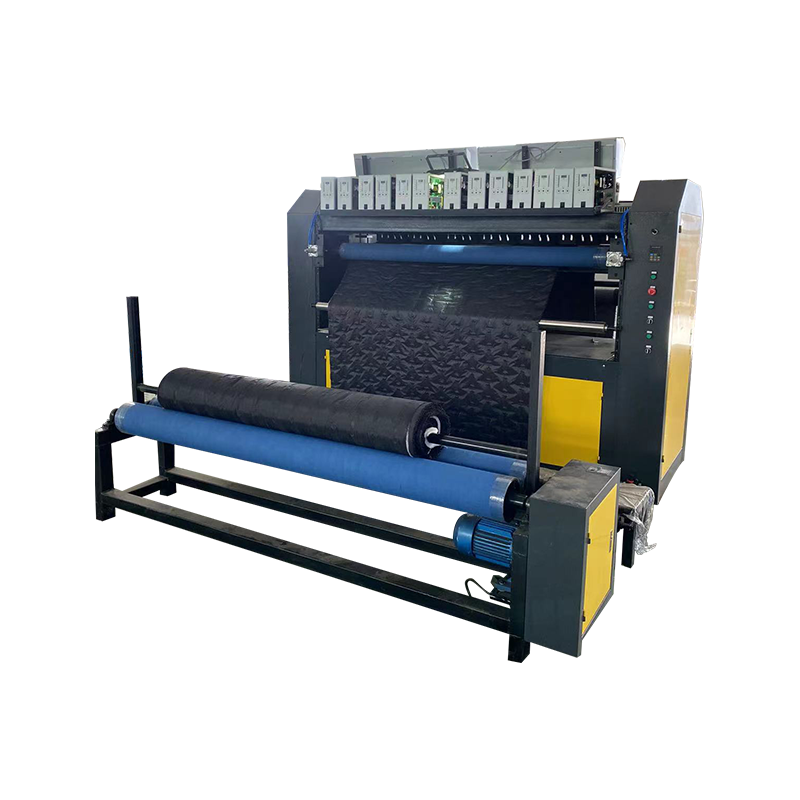

モダンな 超音波キルティングマシンをクロス 振幅(振動強度)、持続時間(溶接時間)、および出力の正確な制御を可能にするプログラム可能な設定が装備されています。これらのパラメーターは、材料の組成と厚さに基づいて微調整できます。たとえば、厚い複合生地はより高い振幅または長い溶接時間を必要とする場合がありますが、薄い材料はより低いエネルギー入力と効果的に結合する場合があります。これらのパラメーターを適応させる能力により、繊細な層を損傷したり、厚い領域をあふれさせたりすることなく、一貫した融合が達成されることが保証されます。

熱可塑性互換性

超音波溶接の有効性は、関与する材料の熱可塑性特性に大きく依存します。ほとんどの超音波キルティングアプリケーションには、特定の温度で柔らかくなったり溶けたりする生地または複合層が含まれます。材料の類似または互換性のある融点がある限り、超音波エネルギーは分子摩擦を通して十分な熱を生成して均一に結合します。この互換性により、1つのレイヤーが大幅に厚くても、溶接プロセス中に結合インターフェイスが予測可能に動作することが保証されます。

最小限の熱歪み

材料全体の温度を上げる従来の加熱方法とは異なり、超音波溶接は熱の発生を狭いゾーンに限定します。これにより、熱歪みやワーピングのリスクが最小限に抑えられます。これは、さまざまな厚さの層状材料を扱うときに特に重要です。結合が形成された後の迅速な冷却時間も、構造的完全性と均一な外観に寄与します。

フィードバックおよび制御システム

高度な超音波システムには、多くの場合、エネルギー入力、圧力の一貫性、結合時間など、溶接性能を監視するリアルタイムフィードバックメカニズムが含まれます。これらのシステムは、不完全な結合や過熱など、プロセスの異常を検出し、品質を維持するために設定を自動的に調整できます。これにより、一貫性のない生地の厚さが溶接の結果が変動しないことが保証されます。

超音波溶接における分子レベルの摩擦は、局所エネルギー濃度、制御された機械的圧力、材料固有のエネルギー調整、リアルタイムプロセスフィードバックの組み合わせにより、さまざまな厚さの生地間で一貫した融合を保証します。これらの機能により、超音波キルティングマシンは、最終製品の品質や完全性を損なうことなく、複雑な多層テキスタイルアセンブリで正確で信頼できる結合を提供できます。