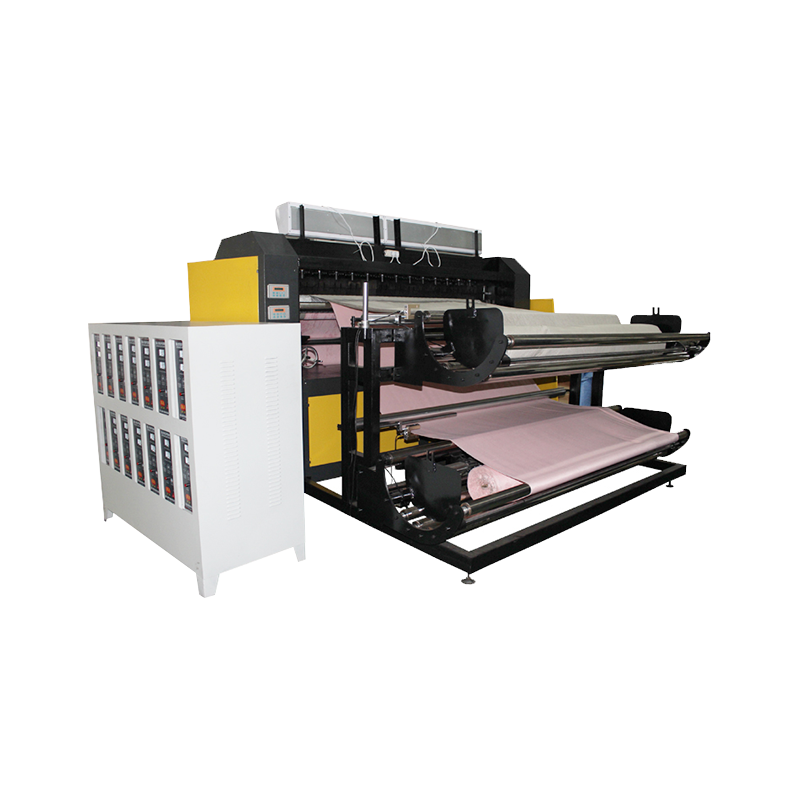

超音波レースマシン 比類のない精度と効率を備えた複雑で高品質のレースファブリックの生産を可能にすることにより、繊維産業に革命をもたらしました。これらのマシンは、高周波の超音波振動を利用して合成材料を切断、シール、刺繍し、従来の針や糸の必要性を排除します。ただし、カスタマイズ、持続可能性、および生産サイクルの速度が高まる消費者の需要が増加するにつれて、技術はスケーラビリティ、材料の互換性、エネルギー効率に大きな課題に直面しています。これらの課題に対処し、超音波レースマシンの可能性を最大限に引き出すためには、超音波技術、自動化、および材料科学のどの進歩が不可欠ですか?

1。超音波技術:原則とメカニズム

超音波レース機の中核は、通常20 kHzから40 kHzの範囲の周波数で電気エネルギーを機械的振動に変換する超音波ホーンまたはソノトロードです。これらの振動により、摩擦により局所的な熱が生成され、マシンがポリエステル、ナイロン、ポリウレタンなどの熱可塑性材料をミクロンレベルの精度で切断および密閉できます。

振動制御:高度な圧電トランスデューサーは、一貫した振幅と周波数を保証し、エッジの品質を維持し、材料の劣化を防ぐために重要です。

エネルギー効率:現代の機械には、材料の厚さと密度に基づいてエネルギー出力を調整する適応電力システムが組み込まれ、廃棄物と運用コストが削減されます。

ツール設計:カスタマイズ可能なホーンジオメトリにより、繊細な花のモチーフから複雑な幾何学的デザインまで、多様なレースパターンを作成できます。

2。材料の互換性:熱可塑性科学を超えて拡大します

超音波レースマシンは合成生地で優れていますが、天然繊維(綿、絹など)への適用は、熱可塑性の低下により限られたままです。材料の前処理とハイブリッド処理の革新は、このギャップに対処しています。

化学コーティング:天然繊維に熱可塑性樹脂を適用すると、布地の通気性や質感を損なうことなく、超音波結合を可能にします。

ハイブリッドテクニック:超音波切断とレーザー彫刻または伝統的な刺繍を組み合わせることで、混合物質織物の設計可能性を拡大します。

リサイクル材料:超音波マシンは、リサイクルされたポリエステルとナイロンの処理にますます使用され、持続可能性の目標に合わせています。ただし、一貫性のない材料特性(融点など)には、リアルタイムの監視と調整が必要です。

3。自動化とデジタル統合:精度と速度の向上

超音波レースマシンとコンピューター支援設計(CAD)およびロボットシステムの統合により、テキスタイル製造が変換されました。

パターンデジタル化:CADソフトウェアは、複雑なレース設計を機械可読形式に変換し、高い再現性と最小限のヒューマンエラーを確保します。

ロボットアーム:マルチアキシスロボットシステムは、超音波ホーンをサブミリメートルの精度で配置し、3Dレース構造と複雑な階層化を可能にします。

リアルタイム監視:IoT対応センサーは、マシンのパフォーマンス、材料飼料、およびエネルギー消費を追跡し、予測的なメンテナンスとプロセスの最適化を促進します。

これらの進歩にもかかわらず、品質を損なうことなく、大量注文の生産をスケーリングすることに課題が続いています。

4。持続可能性:廃棄物とエネルギー消費の削減

超音波レースマシンは、従来の染色および仕上げプロセスと比較して、糸の廃棄物を排除し、水使用量を削減することにより、本質的に持続可能な製造をサポートします。ただし、環境に優しいものを強化するには、さらなる革新が必要です。

エネルギー回収システム:超音波振動からの残留熱をキャプチャして再利用すると、全体的なエネルギー消費量を最大20%減らすことができます。

生分解性材料:超音波互換性のあるバイオプラスチック(PLAなど)の開発は、持続可能なレース生地の範囲を拡大します。

閉ループシステム:生産ラインに直接生地のスクラップリサイクルを統合すると、材料の廃棄物が最小限に抑えられます。

5。品質管理:複雑な設計の一貫性を確保します

超音波レース機の精度は、その強度であり、潜在的な欠陥源の両方です。主要な品質管理測定値は次のとおりです。

レーザースキャン:高解像度スキャナーは、リアルタイムで欠陥を検出し、即時の修正を可能にします。

引張試験:自動化されたシステムは、超音波結合の強度と耐久性を評価し、業界基準の順守を確保します。

顕微鏡分析:高度なイメージング技術は、ミクロンレベルでのエッジシーリングとパターンの精度を検証します。

6。新興アプリケーション:ファッションから医療用テキスタイルまで

超音波レースマシンは、従来のアパレルを超えて新しいアプリケーションを見つけています。

医療テキスタイル:超音波結合は、外科用ガウン、圧縮衣服、および創傷ドレッシングのためのシームレスで低刺激性の生地を作成します。

自動車インテリア:カスタムレースパターンは、厳しい耐久性要件を満たしながら、カーシートとヘッドライナーの審美的な魅力を強化します。

スマートテキスタイル:導電性繊維を超音波レースに統合することで、ウェアラブルセンサーと加熱要素を生産することができます。

7。スケーラビリティとコストの課題

超音波レースマシンは多くの利点を提供しますが、その高い初期コストと運用上の複雑さは、小規模メーカーのアクセシビリティを制限しています。これらの課題に対処するには、次のことが必要です。

モジュラー設計:増分アップグレードとカスタマイズを可能にするスケーラブルなシステム。

トレーニングプログラム:機械の効率を最大化し、ダウンタイムを最小限に抑えるための包括的なオペレータートレーニング。

コスト削減:トランスデューサーの技術と材料調達の進歩は、時間の経過とともに生産コストを削減する可能性があります。

8。将来の方向:AIおよび高度な材料

次世代の超音波レースマシンは、おそらく組み込まれます。

AI駆動型の最適化:機械学習アルゴリズムは、生産データを分析して、振動パラメーター、材料飼料レート、およびパターン設計を最適化します。

ナノ材料:ナノファイバーまたはグラフェンコーティングを組み込むと、布地の強度、導電率、および熱調節が強化されます。

ハイブリッド製造:超音波結合と3D印刷またはエレクトロスピニングを組み合わせることで、多機能テキスタイルの新しい可能性が開かれます。

繊維産業が進化し続けるにつれて、超音波レースマシンは、イノベーション、持続可能性、カスタマイズの要求を満たす上で極めて重要な役割を果たします。現在の制限に対処し、新興技術を受け入れることにより、これらのマシンはファブリック生産の未来を再定義できます。