繊維業界では、 タオル切断機 タオル生産の効率、精度、全体的な品質に直接影響を与える重要な設備です。小規模な作業場から大規模な工場まで、メーカーは生産目標を達成するためにさまざまな切削技術を使用しています。選択されるタオル切断機のタイプは、多くの場合、生産能力、生地の厚さ、精度要件、必要な自動化レベルなどの要因によって異なります。タオル切断機の一般的なタイプを理解することで、メーカーはワークフローと製品の品質を向上させる情報に基づいた選択を行うことができます。

最も基本的なオプションは手動切断機です。これらの機械は多くの場合、テーブルに設置されたり手持ち式で使用され、主に需要が限られている小規模な生産ユニットや、カスタムのタオル サイズが必要な場合に使用されます。手動切断には、各ピースを個別に測定して切断できる熟練したオペレーターが必要です。投資コストは比較的低いですが、この方法は労働集約的であり、大量生産には適していません。さらに、手作業による裁断ではサイズにばらつきが生じたり、品質の安定性が低下したりすることが多く、競争の激しい繊維市場では不利となります。ただし、パーソナライズされたタオルや少量の注文に重点を置いたワークショップでは、手動の切断機が依然として重要な役割を果たします。

回転刃切断機は、効率と速度の点で一歩前進です。これらの機械は、高速で動く円形の刃を使用して、大きなロール状の生地を均一なタオル サイズの断片に切断します。回転機械はその設計により、直線切断や反復作業に特に効果的です。より高い生産量が必要とされる中規模から大規模の繊維工場で広く使用されています。その主な強みは、迅速かつ一貫した切断能力にあり、手動切断と比較して人件費と生産時間を大幅に削減します。ただし、複雑な形状や非常に厚い生地のスタックを切断する場合、回転システムには制限がある場合があります。

バンドナイフ切断機は、回転ブレードシステムよりも優れた柔軟性を備えています。連続ループ刃により、複数の生地層を一度に切断できるため、厚くて重いタオル素材を扱う場合に特に役立ちます。バンドナイフのデザインにより、曲線やより複雑な形状の切断も可能となり、直線切断を超えた多用途性を提供します。これらの機械は、効率と適応性の両方が重要となる大規模な製造セットアップでよく使用されます。回転機械に比べてより多くのメンテナンスとオペレーターのトレーニングが必要ですが、複雑なタスクを処理できるため、貴重な選択肢となります。

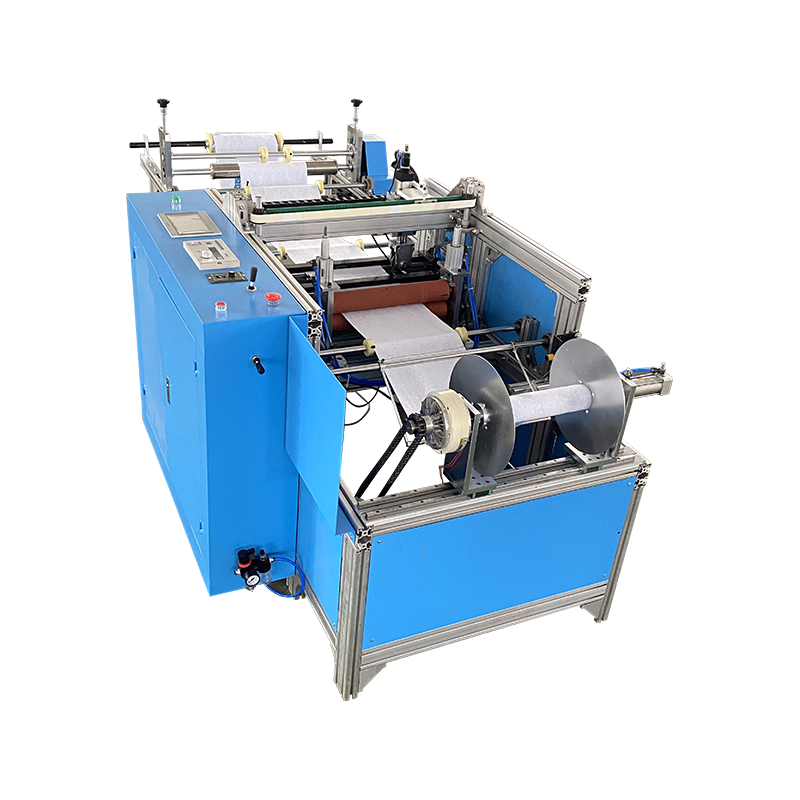

大規模生産では、自動ロールツーピース切断機が最も一般的に使用されます。これらの機械は、生地ロールの供給、正確な寸法の測定、タオルの自動切断により、速度、精度、自動化を組み合わせています。多くの場合、コンベアやスタッキング システムを備えた生産ラインに統合され、切断から次の製造段階までの材料の流れをスムーズにします。このタイプの機械は人間の関与を減らし、人件費を削減するだけでなく、エラーも最小限に抑えます。タオルを大量に生産する工場では、大量の需要に応えながら安定した製品品質を維持できる自動裁断機が不可欠です。

高級タオルの製造やカスタマイズされたデザインには、レーザー切断機が使用されることがあります。これらの機械は、集束レーザー ビームを使用することでタオルを非常に正確に切断し、機械の刃では実現が難しい装飾的なパターン、ロゴ、または特殊な形状を作成できます。レーザー切断の利点の 1 つは、プロセス中にエッジがシールされ、ほつれが防止されることです。ただし、機械システムに比べて投資コストが高く、切断速度が遅いため、大量生産での使用は制限されます。これらは、スピードよりもカスタマイズとデザインの品質が重要なニッチ市場に適しています。

超音波切断機は、繊維切断におけるもう 1 つの高度なオプションです。これらの機械は高周波振動を使用して生地を切断し、同時に端をシールします。この二重の機能により、タオルの端がきれいで滑らかに維持され、使用中にほつれることがなくなります。超音波切断は、正確な取り扱いが必要な繊細な生地を扱う場合に特に有益です。超音波システムは、回転式または自動ロールツーピース機械ほど広く使用されていませんが、高品質の仕上げと耐久性が優先される市場で注目を集めています。

型抜き機は、均一なサイズと形状のタオルを大量に生産する場合に特に役立ちます。これらの機械は、布地を所定の寸法に打ち抜く金型と同様の金属ダイを使用します。この方法により、すべての部品の一貫性が保証され、標準化された生産において非常に効率的になります。主な制限は、異なるタオルのサイズやデザインに合わせて新しい型を作成する必要があるため、型抜きの柔軟性が低いことです。それにもかかわらず、汎用性よりも標準化が重要な大規模製造現場では依然として人気があります。

これらの異なるタイプを比較すると、それぞれのマシンが異なる目的を果たしていることが明らかになります。手動機械は少量の注文やカスタム作業に最適で、回転ブレードは簡単な高速切断に、バンドナイフは柔軟性と厚い生地に、自動ロールツーピース機械は大量生産に、レーザーまたは超音波システムは高級市場や専門市場に最適です。ダイカットマシンは規格化された大量生産に優れた独特の地位を占めています。

実際、ほとんどの大規模工場は、回転ブレードと自動ロールツーピース切断機に大きく依存しています。これは、速度、効率、コスト効率の最適なバランスを提供するためです。より高い精度と設計の柔軟性が必要な場合には、レーザーや超音波システムなどの特殊な技術が適用されます。小規模な作業場では、手頃な価格と適応性により、手動およびバンドナイフ機械を使い続けることがよくあります。

各タイプのタオル切断機の長所と限界を理解することで、繊維メーカーは自社の業務に最適な機器を選択できます。これにより、生産効率が向上するだけでなく、安定した品質を維持し、廃棄物を削減し、世界のタオル市場の多様な需要を満たすことができます。