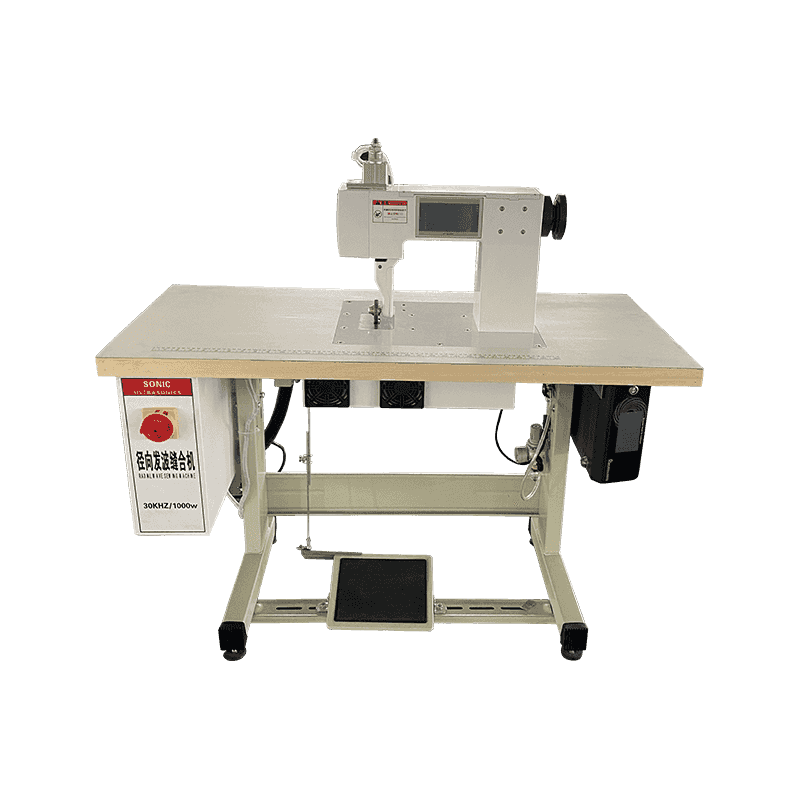

アン 超音波ミシン これは繊維製造における最先端の進歩を表しており、高周波音波を利用して従来の糸、針、ステッチを必要とせずに材料を接合します。この技術は、材料を接着するためのユニークで効率的かつ汎用性の高い方法を提供し、従来の縫製方法に比べていくつかの利点をもたらします。この記事では、超音波ミシンの目的、仕組み、さまざまな業界における主な用途について説明します。

超音波ミシンは、通常 20 kHz ~ 40 kHz の範囲の高周波音波を生成することによって動作します。これらの音波は材料を通過し、接触点で急速な微細振動を引き起こします。これらの振動によって生じる摩擦により熱が発生し、材料が分子レベルで結合します。このプロセスは「超音波溶接」または「超音波接着」と呼ばれることが多く、糸、接着剤、その他の固定方法を必要とせずに材料を融合させることができます。

超音波ミシンでは、「ソノトロード」または「ホーン」と呼ばれる特別に設計されたツールを通じて高周波音波が布地に照射され、布地に圧力がかかります。音波のエネルギーが熱を発生させ、接触点の繊維を溶かしてしっかりと接着させます。素材が冷めると、接着は強力で耐久性があり、縫い目は目に見えずに形成されます。

糸や針を使わないシームボンディング

超音波ミシンの最も重要な利点の 1 つは、従来のミシン糸を使用せずに生地や素材を接着できることです。これにより、針、ステッチ、糸の必要性がなくなり、より効率的かつ合理化された製造プロセスが可能になります。超音波プロセスは、材料を分子レベルで融合することによって縫い目を作成し、糸切れや繊細な生地への損傷のリスクを伴うことなく、強力で耐久性のある接着を実現します。

スピードと効率

超音波ミシンは従来のミシンよりも高速に動作します。糸通し、針刺し、手動調整が不要なため、セットアップ時間が短縮され、プロセス全体がスピードアップします。その結果、生産時間が大幅に短縮され、自動車製造やファッション生産など、大量生産が必要な業界で特に有益となります。

精度と清潔さ

超音波溶接により、接合プロセスを正確に制御し、継ぎ目が完全に位置合わせされ、一貫した強度が保証されます。このプロセスにより、目に見えるステッチ、ほつれ、または欠陥のない、滑らかできれいな縫い目が得られます。これは、高級ファッション衣類や医療製品など、製品の美的外観が重要な用途で特に価値があります。

材料の多様性

超音波ミシンは、熱可塑性繊維、不織布、さらには多層複合材料を含む幅広い材料を接着できます。この多用途性により、メーカーは超音波技術を使用して、厚い合成繊維、フィルム、不織布など、従来の方法では通常縫製が困難な素材を接合することができます。そのため、医療機器製造から自動車製造に至るまで、さまざまな業界で非常に貴重なツールとなっています。

追加の材料は必要ありません

超音波縫製の優れた特徴の 1 つは、糸や接着剤などの追加の材料が必要ないことです。このプロセスでは溶接される材料のみが使用されるため、生産コストと材料の無駄が削減されます。さらに、糸がないため、時間の経過とともに糸が切れたり解けたりする危険がなく、より信頼性が高く耐久性のある接着が保証されます。

医療産業 :

超音波ミシンは、使い捨てガウン、手術用ドレープ、フェイスマスク、滅菌包装などの製品に滅菌された安全な縫い目を作成するために医療業界で広く使用されています。糸や針を使用せずに材料を接合できるため、汚染のリスクが軽減され、過酷な医療環境にさらされた後でも縫い目が損なわれないことが保証されます。さらに、超音波溶着により縫い目を正確に制御できるため、最高レベルの安全性と衛生性が保証されます。

テキスタイルとファッション :

ファッション業界や繊維業界では、超音波ミシンを使用して、シームレスな衣服や、スポーツウェア、ランジェリー、アウターウェアなどの生地の高度なデザインを作成します。これらの機械は、従来の縫製では不快感を引き起こしたり、縫い目が目立つ可能性がある衣類の製造に特に役立ちます。たとえば、超音波縫製は、柔軟性と耐久性の両方が必要な高機能スポーツウェアやコンプレッションウェアなどに、滑らかで目に見えない縫い目を作成するために使用されます。

自動車産業 :

超音波溶接は自動車業界で重要な役割を果たしており、シートカバー、エアバッグ、室内装飾品、その他の自動車部品の生地を接着するために使用されています。超音波溶着によって作成された強力で耐久性のある縫い目は、高温、振動、応力などの車両に見られる極端な条件に耐えることができます。さらに、超音波溶接の速度と精度により、自動車生産ラインでの大量生産に理想的なソリューションとなります。

包装材・不織布 :

超音波ミシンは不織布や包装材の製造にも広く使われています。使い捨て衛生製品 (おむつ、おしりふきなど) のような業界では、超音波溶着により、接着剤や糸を必要とせずに安全で衛生的な縫い目を作成できます。清潔で正確な接着プロセスにより、おむつや医療用ドレープなどの製品は、時間の経過とともに材料が劣化するリスクがなく、無菌で効果的な状態を維持できます。

エレクトロニクスとソフトロボティクス :

超音波縫製技術は、エレクトロニクスおよびロボット工学の分野、特にソフトロボットコンポーネントやフレキシブル電子材料の製造に応用されています。針や接着剤を使用せずに薄くて繊細な素材を接着できるため、ソフト ロボット、ウェアラブル、その他の高度な電子機器に使用できる、軽量で柔軟で耐久性のあるコンポーネントの作成が可能になります。

糸も針も不要 :

超音波縫製の最も重要な利点の 1 つは、糸や針が不要になり、プロセスがより迅速かつ効率的になることです。この機能により、穴あきや糸引きによる生地の損傷のリスクも軽減されます。

きれいで丈夫な接合部 :

超音波溶着により、糸切れ、ほつれ、その他の一般的な縫製の問題のない、滑らかで強力な接合が作成されます。これにより、長期間の磨耗に耐えられる高品質で耐久性のある製品が生まれます。

環境とコストの利点 :

超音波溶着では糸や接着剤が不要になるため、材料の無駄が減り、環境面でもコスト面でも大きなメリットが得られます。追加の消耗品が必要ないということは、長期的には生産コストの削減にもつながります。

スピードと生産性の向上 :

超音波プロセスは高速かつ効率的で、生産時間が短縮され、全体的な生産性が向上します。これは、大量かつ迅速な製造を必要とする業界で特に価値があります。

超音波ミシンは、生地と素材を接合する方法に革命をもたらし、従来の縫製技術よりもクリーンで、より速く、より効率的な方法を提供します。超音波機械は、高周波音波を使用して材料を分子レベルで結合することにより、糸、針、接着剤を必要とせずに、強力で耐久性のある正確な縫い目を実現します。このテクノロジーは、医療機器製造、自動車製造、ファッション、パッケージングなど、衛生、精度、スピードが重要な業界で特に価値があります。製造プロセスが進化し続けるにつれて、超音波ミシンは材料接着の未来を形作る上でますます重要な役割を果たすことになります。