超音波溶着は、高周波振動、摩擦熱、圧力によって熱可塑性プラスチックとマイクロファイバー生地を接合するためにあらゆる業界で使用されている最先端の技術です。このテクノロジー自体は驚くべき速度と効率を提供しますが、その成功はプロセスに含まれるツールと治具に大きく依存します。正確な位置合わせと均一な圧力の適用がなければ、最先端の溶接システムでも溶接が一貫していなかったり弱くなったりする可能性があり、自動車部品、電子機器、医療機器などの重要な用途で潜在的な故障につながる可能性があります。どのような種類の工具や固定具が必要かを理解することで、強力で信頼性の高い結合と、脆弱な結合との間に大きな違いが生まれます。

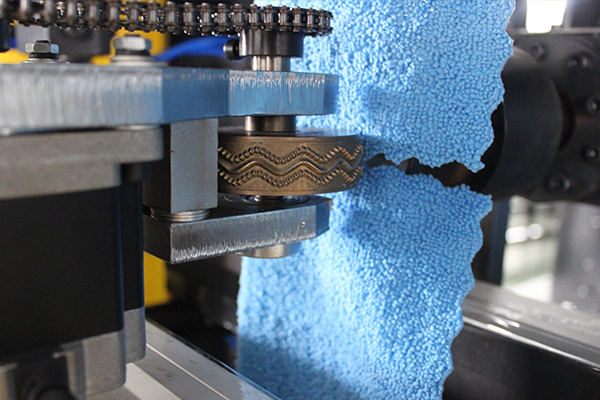

議論するとき 超音波溶接機 、ツーリングは一般に、ホーン (またはソノトロード) とアンビル (または固定具) という 2 つの重要なコンポーネントを指します。これらのコンポーネントは、ワークピースに超音波振動を伝達し、溶接プロセス中にワークピースが適切に位置合わせされ、適切な圧力下で保持されるようにする役割を果たします。これらのツールの設計と精度は、溶接の品質にとって非常に重要です。

ホーンは超音波溶接プロセスにおいて最も重要な要素の 1 つです。溶接されるワークの形状や材質に合わせてカスタム設計されます。チタンやアルミニウムなどの耐久性のある素材で作られたホーンは、超音波エネルギーを部品に伝達し、溶接が行われる界面で局所的な加熱を引き起こします。ただし、ホーンの設計では、周波数、振幅、材料の剛性などの要素を考慮する必要があります。たとえば、ホーンの設計が不適切だと、振動の分布が不均一になり、溶接品質の低下につながる可能性があります。多くの場合、ホーンの形状は溶接される部品の輪郭に厳密に一致し、均一な接触と効率的なエネルギー伝達を確保する必要があります。ホーンが硬すぎたり、調整が適切でなかったりすると、間違った部分に過剰な力や振動が加わり、繊細な部品が損傷する可能性もあります。

同様に重要なのは、溶接中にワークピースを所定の位置にしっかりと保持するアンビルまたは治具です。溶接中の位置ずれ、動き、または不適切な圧力分布は、不完全な接合や弱い溶接につながる可能性があるため、正確な固定が不可欠です。適切に設計された治具はサポートを提供し、溶接プロセス全体を通じて部品が完全に位置合わせされ、静止していることを保証します。これは、わずかな位置ずれでも機能障害が発生する可能性がある、複雑なアセンブリや複数の部品からなるアセンブリの場合に特に重要です。治具は通常、部品の形状に合わせて調整され、接合領域全体に均一に圧力を加えて一貫した溶接を行うように設計されています。

固定において最も重要な要素の 1 つは圧力の適用です。超音波溶接中、接合される材料には圧力がかかり、プロセス全体を通じて部品が確実に密着します。治具は、特に部品が薄いか繊細な場合、部品を変形させることなく均一な圧力を維持できるほど頑丈でなければなりません。圧力がかかりすぎると、材料が過剰に流れたり、部品が損傷したりする可能性があります。逆に、圧力が小さすぎると、溶接が弱くなったり、不完全になったりする可能性があります。精密固定具は、ワークピースの表面全体に一貫した力を加え、超音波振動によって生成されるエネルギーが溶接接合部に確実に集中するようにすることで、これらの問題を回避するのに役立ちます。

超音波溶接治具に関するもう 1 つの重要な考慮事項は、材料の適合性です。器具に使用される材料は、超音波エネルギーとの干渉を避けるために慎重に選択する必要があります。特定の金属などの一部の材料は超音波を吸収または反射し、溶接プロセスの効率を低下させる可能性があります。このため、治具は多くの場合、超音波エネルギーの伝達に影響を与えることなくプロセスの応力に耐えることができる、硬化鋼や特定のポリマーなどの非反応性材料で作られています。場合によっては、治具の設計に、溶接プロセス中に発生する熱を管理し、溶接される部品の過熱や歪みを防ぐための冷却チャネルやヒートシンクなどの機能が含まれることもあります。

正確な固定に加えて、工具の位置合わせも溶接を成功させる上で重要な役割を果たします。超音波エネルギーが必要な場所に正確に適用されるように、ホーンは器具と位置合わせする必要があります。位置がずれているとエネルギーが不均一に分散され、溶接が弱くなったり、部品が損傷したりする可能性があります。多くの 超音波溶接機 には、溶接を開始する前にホーンと治具が完全に位置合わせされていることを確認するための正確な位置合わせシステムとセンサーが装備されています。ただし、生産実行中の位置ずれを避けるために、ツールの慎重な校正とメンテナンスが必要です。

より高度な用途では、自動ツーリングおよび固定具システムを使用して、超音波溶接プロセスの速度と精度を向上させます。これらのシステムは、複雑な部品形状を処理できるように設計されており、ワークピースのさまざまなサイズや形状に合わせてツールを自動的に調整できます。自動化システムは、位置決めや圧力の適用における人的エラーの削減にも役立ち、その結果、より安定した信頼性の高い溶接が実現します。大量生産環境では、自動治具システムは速度、再現性、全体的な生産効率の点で大きな利点をもたらします。