超音波タオル切断機は、切断面に局所的な熱を発生させる高周波音波を利用して、さまざまなタオルの厚さと質感を処理できるように設計されています。これにより、機械はさまざまな素材や生地の特性に効果的に適応できます。超音波タオル切断機がさまざまなタオルの厚さと質感をどのように処理するかは次のとおりです。

1. 異なる厚さへの適応

上質で薄いタオル: 軽量の綿タオルなどの薄いタオルの場合、超音波切断機を使用すると、過剰な熱の蓄積や生地の歪みを生じることなく、きれいにカットできます。超音波の高周波振動がタオル生地の端をシールするのに十分な熱を発生させ、繊細な繊維を損傷することなくほつれやほつれを防ぎます。

厚手のタオル: 超音波切断機は、丈夫なテリークロスやバスタオルなどの厚手のタオルも処理できます。厚い生地をカットする鍵は、超音波の出力と周波数を調整することです。より高い出力レベルと振動強度の適切な調整により、超音波が厚い布地を効率的に透過して切断することができ、端の密閉性と正確性が確保されます。

厚さの範囲: 機械は、生地の厚さに基づいてパフォーマンスを最適化するために、切断速度、振幅、電力などの調整可能なパラメーターを備えている場合があります。たとえば、厚いタオルの場合、きれいにカットするには、より遅い切断速度またはより多くのエネルギーが必要になる場合があります。

2. さまざまなテクスチャの処理

柔らかく豪華な生地: マイクロファイバーやテリークロスなどの柔らかく豪華な生地の場合、超音波切断機は生地を引っ張ったり歪ませたりすることなくパイル構造を処理できます。超音波振動により刃先の繊維が溶けて結合し、滑らかで密閉されたエッジが作成されます。切断点で発生する熱により繊維が融合し、機械的な切断方法で発生する可能性のあるほつれやほつれのリスクが軽減されます。

滑らかな生地: 質感の少ない綿タオルなどの滑らかな生地の場合、超音波切断により、トリミングや裾上げなどの追加の仕上げ手順を必要とせずに、正確できれいなエッジが保証されます。物理的な刃の接触がないため、切断プロセス中に生地がずれたりカールしたりする可能性が減少します。

厚手の織り目加工の生地: より重い質感やパイルの高いタオル (例: 厚く吸水性の高いタオル地) を切断する場合、局所的な熱により生地が束になったり位置がずれたりすることなく機械が切断できるため、超音波切断が有利です。超音波プロセスにより、表面がよりざらざらしていてもタオルの構造が維持され、きれいでシールされたエッジが得られます。

3. 異なる材質に合わせたカスタマイズ

繊維の種類: 超音波切断機は、綿、ポリエステル、混紡などのさまざまな繊維の種類を処理できるように調整できます。さまざまな繊維が独自の方法で超音波に反応するため、メーカーは切断する材料に合わせて機械の周波数、出力、切断速度を調整できます。たとえば、合成繊維は構造が緻密であるため、より高い電力レベルを必要とする場合がありますが、綿のような天然繊維は過剰な熱の蓄積を防ぐためにわずかに低い電力を必要とする場合があります。

パイルと織りの構造: パイル織りのタオル (タオル地など) は、滑らかな織りの生地と比較すると、異なる課題があります。超音波切断プロセスは、生地を切断すると同時に端でパイル繊維を接着することによってパイルを処理することができます。これは、ゆるい繊維が引き抜かれるのを防ぎ、織りの完全性を維持するため、タオルにとって有益です。

4. エッジの品質と仕上げ

シールエッジ: 超音波切断機は、質感に関係なく、薄いタオルと厚いタオルの両方にシールエッジを作成するのに特に効果的です。これにより、従来の切断方法でよくある問題であるほつれが防止されます。超音波により局所的な熱が発生し、生地の繊維の端が溶けて密封され、耐久性に優れたきれいで滑らかな仕上がりになります。

ほつれやほつれなし: 超音波切断により切断点で生地が溶けるため、追加のシール、トリミング、または裾上げは必要ありません。切り口が融着しているので、複雑な織りや複数の繊維が重なっているタオルでもほつれを防ぎます。

5. 切断精度

複雑なカット: 超音波切断機は精度が高いため、タオルの複雑な形状やカスタムパターンを切断するのに特に役立ちます。一貫した寸法や特定のデザイン機能が必要なタオルをカットする場合、生地の構造を歪めることなく詳細なカットを行うことができることが重要です。この精度により、カスタムサイズのタオルや、滑らかでシールされたエッジを備えた特殊なタオル形状の作成も可能になります。

歪みの低減: 超音波切断により、機械式カッターで切断プロセス中に生地を引っ張ったり引きずったりする可能性がある生地の歪みのリスクが軽減されます。超音波方式により、織り目のあるタオルを扱う場合でも、生地が伸びたり、反ったり、しわが寄ったりすることなく、一貫したエッジ品質を実現できます。

6. 調整可能性と多用途性

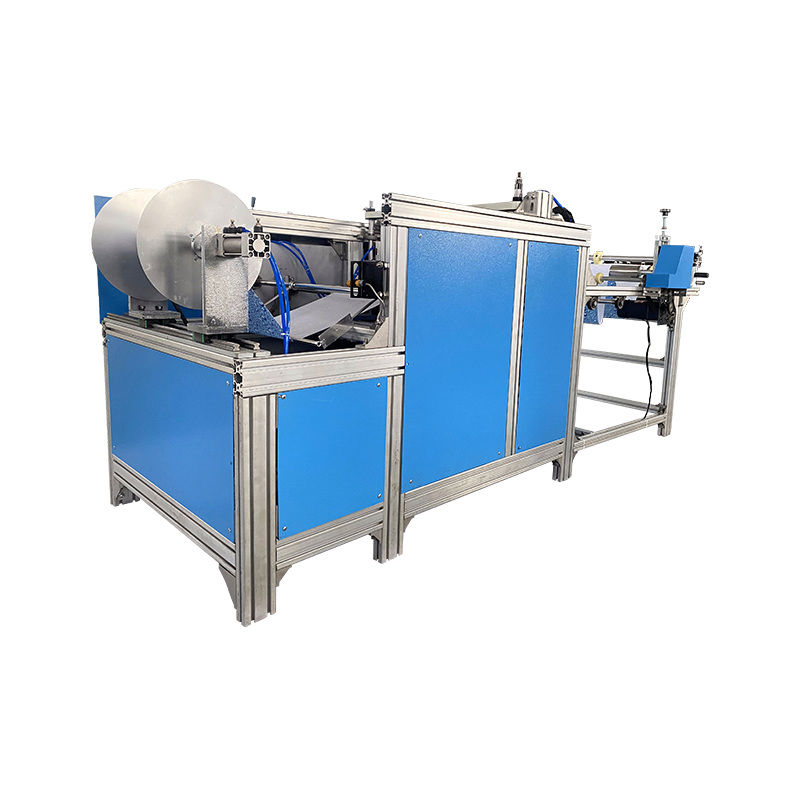

さまざまなファブリックの設定: 多数 超音波タオル切断機 生地の厚さと質感に基づいてオペレーターが切断プロセスを微調整できる調整可能な設定が付属しています。振幅、周波数、出力は、さまざまなタオル素材の特定のニーズに合わせてカスタマイズでき、機械が最適な切断パフォーマンスを発揮できるようにします。

自動適応: 一部の高度な超音波切断システムには、処理される生地の種類に基づいて切断パラメータを自動的に調整するセンサーまたはソフトウェアが装備されています。この適応性により、さまざまな厚さや質感のタオルを扱う際の機械の多用途性がさらに高まります。

7. 手動介入の削減

調整の削減:従来の機械的切断方法では、多くの場合、異なるタオルの質感や厚さに対応するために、刃の交換や切断速度の調整など、手動による調整が必要です。超音波切断では、これらの調整が自動化されることが多く、手動による介入の必要性が減り、タオルの種類や厚さが異なっても一貫した切断性能が確保されます。